FORMACIÓN OBLIGATORIA: REAL DECRETO 1086/2020

Actualizado a 2026

Lección 5: resumen

Se ha demostrado que en algunos procesos y procedimientos con una sola medida de control no es suficiente para asegurar la inocuidad de los alimentos, mientras que la combinación de varias medidas de control puede asegurarnos el control del proceso en cada etapa, como por ejemplo, control de temperatura y control organoléptico combinados.

Para seleccionar un PCC debemos atender a las siguientes cuestiones:

Los tratamientos a los que se somete el producto durante su elaboración.

Los peligros y riesgos, así como su gravedad, que puedan dar lugar a contaminación de los alimentos en la etapa en cuestión.

El uso previsto del alimento elaborado.

Como hemos comentado, el peligro más frecuente al que se ve expuesto un alimento es a la contaminación por microorganismos. Con el objetivo de paliar este gran peligro, se empezaron a utilizar tratamientos térmicos.

Los tratamientos térmicos que aplicamos en la elaboración de los alimentos inactivan o eliminan gran cantidad de microorganismos patógenos.

Entre ellos, podemos diferenciar los tratamientos por frío y los tratamientos por calor, además de los tratamientos químicos.

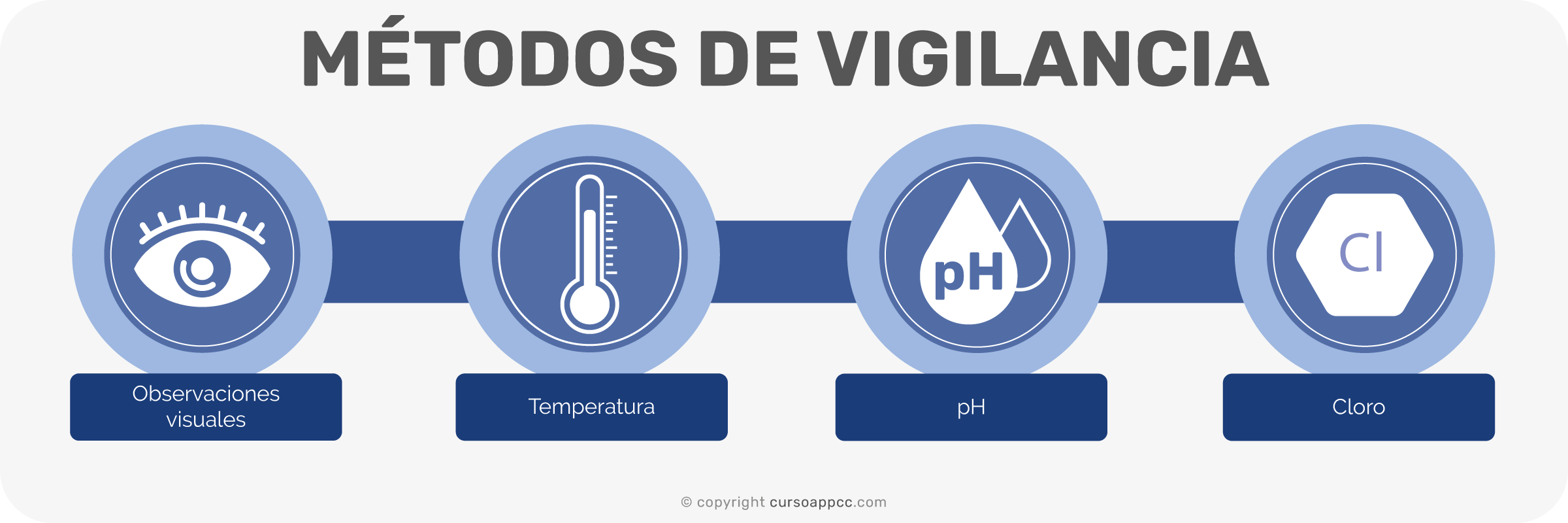

La vigilancia es esencial para asegurar el cumplimiento de las especificaciones y el control de los puntos críticos. Asimismo nos permite detectar con inmediatez posibles desviaciones en los límites críticos establecidos.

Métodos de vigilancia en alimentos:

Observaciones visuales.

Medición de temperatura.

Medición de pH.

Medición de cloro.

Lección 5: ampliada

A la hora de implementar el sistema de Análisis de Peligros y Puntos Críticos de Control, en primer lugar, haremos uso del diagrama de flujo que ya hemos elaborado con antelación, teniendo en cuenta el flujo que siguen los alimentos desde que entran en el establecimiento hasta que salen como alimentos elaborados.

Para ello, y, una vez determinados y definidos los riesgos y peligros a los que nos enfrentamos en cada una de las etapas del diagrama de flujo, prestaremos especial atención a los siguientes pasos:

Determinar los Puntos Críticos de Control (PCC).

Establecer límites críticos.

Vigilar los puntos críticos de control.

Adoptar medidas correctoras.

Cabe que recordar que un PCC o Punto Crítico de Control es un proceso en el que podemos aplicar una medida de control, de forma que podemos prevenir o eliminar un peligro.

Las medidas de control no serán necesarias para todos los peligros, ya que no todos las exigen. A veces ocurre que una medida de control que hemos aplicado en pasos anteriores evita la necesidad de introducir otras medidas de control, ya que se consigue el control del punto crítico sin necesidad de aplicar más medidas.

Se ha demostrado que en algunos procesos y procedimientos con una sola medida de control no es suficiente para asegurar la inocuidad de los alimentos, mientras que la combinación de varias medidas de control puede asegurarnos el control del proceso en cada etapa, como por ejemplo, control de temperatura y control organoléptico combinados.

En estos casos, deberemos prestar especial atención a otros puntos críticos de control con el objetivo de que el peligro no escape de nuestro control a lo largo del proceso de elaboración de los alimentos.

Anteriormente se empleaban 2 tipos de PCC: los PCC1 y los PCC2, siendo los primeros más específicos (donde debíamos hacer más hincapié) y los segundos menos específicos (más fáciles de controlar).

Esto es debido a que las medidas de control que podíamos adoptar en los PCC1 ayudaban al control de los peligros que aparecían en estos PCC2 por lo que al final se optó por emplear solamente los PCC1, que pasaron a denominarse Puntos Críticos de Control.

Para seleccionar un PCC debemos atender a las siguientes cuestiones:

Los tratamientos a los que se somete el producto durante su elaboración.

Los peligros y riesgos, así como su gravedad, que puedan dar lugar a contaminación de los alimentos en la etapa en cuestión.

El uso previsto del alimento elaborado.

La recepción de materias primas, donde recibimos alimentos que proceden de diferentes distribuidores, es decir, donde no tenemos el control del proceso, y pueden contener microorganismos patógenos, resulta un punto crítico de control.

Durante las siguientes fases o etapas del diagrama de flujo se pueden reducir o eliminar estos peligros microbianos (a través del horneado, por ejemplo). Si esto no es posible (y aun siéndolo), debemos asegurarnos de la procedencia de los alimentos que compramos a nuestros proveedores, obteniendo las materias primas de fuentes siempre seguras, a la vez que sometiéndolos a pruebas que nos garanticen la inocuidad de las mismas (por ejemplo, materias primas como huevo en polvo, que garantizan la ausencia de Salmonella).

Como hemos comentado, el peligro más frecuente al que se ve expuesto un alimento es a la contaminación por microorganismos. Con el objetivo de paliar este gran peligro, se empezaron a utilizar tratamientos térmicos.

Los tratamientos térmicos que aplicamos en la elaboración de los alimentos inactivan o eliminan gran cantidad de microorganismos patógenos. Entre ellos, podemos diferenciar los tratamientos por frío y los tratamientos por calor, además de los tratamientos químicos:

Refrigeración: ralentiza el crecimiento, desarrollo y multiplicación de los microorganismos durante cierto tiempo, pero no elimina los microorganismos.

Congelación: evita el crecimiento, desarrollo y multiplicación de los microorganismos mientras el alimento esté congelado, pero no destruye los microorganismos.

Desecación: la eliminación o reducción del agua disponible en el alimento no elimina la carga microbiana del alimento, pero sí inhibe la proliferación de microorganismos.

Cocción: en sus diferentes formas, con agua, con aceite, sin aceite, en horno, en parrilla, etc. Las altas temperaturas reducen la carga microbiana presente en el alimento, por lo que debemos controlar que siempre, en el centro del alimento, se sobrepase la temperatura de 65ºC.

Adición de ácidos: la acidificación del alimento reduce el pH del mismo, por lo que la mayoría de microorganismos no podrá reproducirse.

Salazón: la adición de sal, y de otros solutos, reduce o disminuye la cantidad de agua del alimento, reduciendo considerablemente la multiplicación de los microorganismos.

Estos tratamientos, y otros que nos hemos dejado, pueden controlarse adecuadamente para evitar la multiplicación de los microorganismos, pero debemos tener en cuenta que, en el caso de los métodos como la refrigeración, puede llegar a considerarse un punto crítico de control, debido a que no elimina los microorganismos, sino que ralentiza su crecimiento, lo que hace que debamos controlar las temperaturas de forma adecuada.

También podemos considerar la manipulación de alimentos como un punto crítico de control, por tanto, resulta de especial interés y esencial la formación y educación de los manipuladores de alimentos.

El agua que se utiliza, no solamente como bebida, sino también como ingrediente dentro de las elaboraciones de los alimentos, es también un punto crítico de control, priorizando su origen y procedencia para poder determinar los riesgos y peligros del uso del agua en los alimentos que elaboramos.

Una vez que el alimento ya ha sido elaborado, debemos prestar especial atención a las diferentes manipulaciones, mantenimientos, tanto en frío como en caliente, a la refrigeración y a la regeneración de los alimentos elaborados, ya que todos ellos los podemos considerar como puntos críticos de control.

En apartados anteriores hemos definido los límites críticos de control como los criterios que diferencian lo aceptable de lo inaceptable. Para diferenciar qué es aceptable y qué inaceptable, debemos aplicar medidas de control en cada punto crítico de control.

Las medidas que implantemos deben ser viables, tanto desde el punto de vista práctico (fáciles de aplicar) como desde el punto de vista económico (económicas), con el objetivo único de garantizar la seguridad alimentaria e inocuidad de los alimentos elaborados.

Teniendo en cuenta los puntos críticos que hemos definido con anterioridad, y, a modo de ejemplo, podemos establecer los siguientes límites críticos:

Temperatura:

Refrigeración: 0-5ºC.

Congelación: -18ºC.

Elaboración: mayor de 65ºC en el centro del producto.

Tiempo: la exposición a una determinada temperatura durante un cierto tiempo, debe asegurarnos la inocuidad del alimento en cuestión. Por ejemplo, para eliminar las toxinas de Clostridium Botulinum será necesario mantener una temperatura de 80ºC o más en el centro del producto durante un tiempo de 30 minutos.

pH: debemos asegurarnos de que cada alimento mantenga su pH adecuado, de tal forma que se minimice el riesgo de contaminación.

Agua: una concentración de cloro entre 0.2 y 0.8 ppm (mg/l) será la adecuada para asegurar la inocuidad de esa agua.

Independientemente de los ejemplos citados, cualquier límite crítico que establezcamos debe determinarse de forma clara e inequívoca, especificando y diferenciando claramente lo aceptable de lo inaceptable.

La vigilancia es esencial para asegurar el cumplimiento de las especificaciones y el control de los puntos críticos.

Para realizar la vigilancia de los alimentos implicados en nuestro sistema de Análisis de Peligros y Puntos Críticos de Control podemos utilizar numerosos métodos, en función del tipo de control que vayamos a realizar y de la instrumentación disponible.

El objetivo de la vigilancia no será otro que detectar posibles desviaciones en los límites críticos establecidos, de tal forma que los resultados de la vigilancia nos permitan establecer una serie de medidas para evitar dichas desviaciones.

De una forma general, vamos a utilizar, como métodos de vigilancia, la observación visual, las mediciones físicas y químicas y, en algunos casos no inmediatos, los controles microbiológicos.

Con respecto a los métodos mencionados para realizar la vigilancia, debemos tener en cuenta:

Observaciones visuales: como cambios de textura, de color u olor de los alimentos.

Temperatura: a través de termómetros o sistemas de registro de temperatura.

pH: mediante wequipos de medición de pH.

Cloro: mediante kits de control de cloro en agua.

La importancia de estos métodos radica en su inmediatez, ya que nos permitirá ajustar de inmediato cualquier desviación del proceso, si fuera necesario. Es por ello que anteriormente hemos comentado que los controles microbiológicos resultan limitados ya que no nos dan un resultado inmediato.

Para finalizar con la vigilancia, resulta de especial importancia la toma de muestras, en nuestro caso, las muestras testigo.

Si bien es cierto que no proporcionan un resultado inmediato, no es menos cierto que solamente las utilizamos como método de prevención. Es decir, la toma de muestras testigo no la utilizamos para vigilar inmediatamente el establecimiento, sino que se usa con el objetivo de poder demostrar la responsabilidad o no, de una empresa de hostelería y restauración con respecto a un brote de enfermedades de transmisión alimentaria.

El último paso en la implementación del sistema de Análisis de Peligros y Puntos Críticos de Control es la adopción de medidas correctoras.

Cuando los resultados de la vigilancia del sistema nos indican una pérdida del control del proceso en una etapa determinada, es decir, que un PCC está fuera de control, será el momento de aplicar las medidas correctoras de forma inmediata.

Las acciones correctoras a tomar van a depender de la etapa del proceso donde nos encontremos esta pérdida de control y pueden ser del tipo:

Recalentamiento o repetición del proceso: ya sea elaboración, conservación, etc.

Temperatura: aumentar o disminuir la temperatura, en función del tipo de proceso que estemos realizando.

Reducción de la actividad de agua: mediante desecación o deshidratación, por ejemplo.

pH: aumento o disminución del pH, generalmente un aumento, mediante sustancias ácidas, como, por ejemplo, vinagre.

Rechazo de materias primas recibidas en mal estado o fuera de especificaciones.

Separación de materias primas deterioradas en el establecimiento, para elaboración de otros productos, como, por ejemplo, piensos para animales.

El elegir una u otra medida correctora dependerá del tipo de peligro y su gravedad, sin olvidar los riesgos a los que pueda dar lugar y el uso del alimento elaborado.

Para finalizar, una ventaja del sistema APPCC, es que permite detectar contaminaciones inaceptables o fallos de elaboración, que permitan la proliferación de microorganismos patógenos en el mismo momento de la vigilancia, es decir, cuando se está produciendo o bien justo después, lo que nos permite aplicar y adoptar las medidas correctoras oportunas.

Usamos encriptación SSL de 256 bit para garantizar la seguridad de nuestra web. Con nosotros estás seguro.